クラフトでは様々なエレクトロニクス商品を作っています。今回は、いろいろな電子部品がのった板=(プリント基板)をどのようにして作っているか、触れたいと思います。

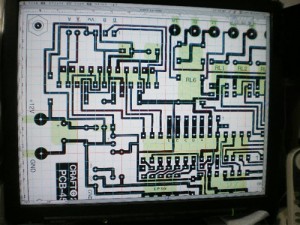

エレクトロニクス商品は企画立案の後、回路設計からパターン図の作成までは、日頃大変お世話になっている、凄腕の技術スタッフにお願いしています。

回路設計ともかく、迷路のようなプリント基板のパターンは、パーツ選定や、利に叶った通電ラインの太さ、ノイズや発振対策のため部品間を近くしたり離したり。。。万人には決してできるものではありません。

私にバトンタッチされるのは、基板パターン図をデータ化するところから。。。

データ化したパターンのチェック後、ポジフィルムをおこします。のちにベースとなる基板に感光する際、ゴーストなどが出ないよう印刷製版用の精度の高いフィルムを使っています。

ベースになる基板は、熱にも強く断裁器で切断しやすいという利点からガラスエポキシ製を使用。

エッチング前の基板には、約30~40ミクロンの銅が片面全面(両面仕様もあります)にマウントされ、表面には特殊な溶剤が塗られています。これを先のフィルムに真空吸着させて紫外線を一定時間あてて感光します。これによって紫外線が直接あたらない配線パターン(フィルムの黒い部分)は感光されず、それ以外の部分は感光されます。感光後、専用現像液で現像を行ないます。

現像した基板をしっかり水洗いして乾燥させ、暖めたエッチング液(塩化第二鉄溶液)に漬け込みます。前出の感光~現像、そしてこのエッチングまで、時間と温度管理はとても重要で、少しでも間違えると失敗作になります。

エッチング液の取扱いはやっかいです。強烈な異臭、1滴でも服に付くと穴があき、たいていのものは腐食します。車両のエッチングキットなども基本的には同じ方法で作られています。この液体、とにかく体にはいいことナシです(汗)

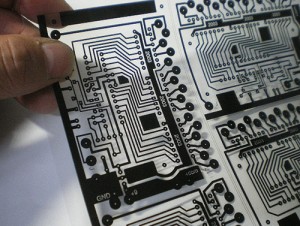

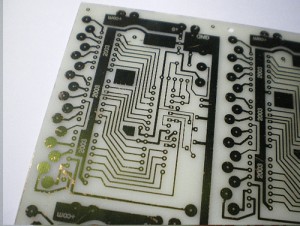

撮影もカメラが壊れると怖いのでできませんでした。エッチング完了後はこんな感じに仕上がります。

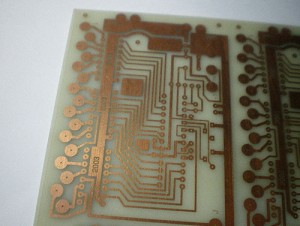

表面の青い部分は、感光されなかった部分で、表面の特殊溶剤が配線になるパターンをエッチング液から守ってくれたわけです。これを研摩すると綺麗な銅が出てきます。このようにパターン化された基板によって効率よく部品を実装できます。

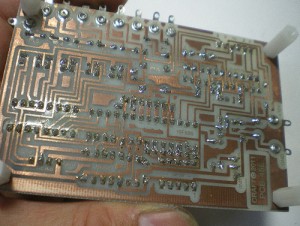

すべてのランド(部品の足が刺さる丸い部分)のセンターに穴をあけてプリント基板の制作は完了します。ここから部品実装です。

↓ これは部品実装が終わったターンテーブルの制御基板です。中央下のムカデのような28ピンのパーツはPICと呼ばれる心臓部の制御用IC。これにはFIXしたプログラムを書き込んだあと、組み込みます。

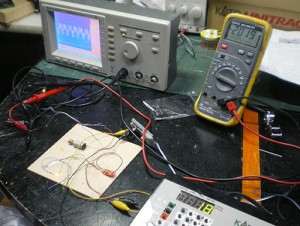

通常、最終的な商品になるまでにはテストと改良を重ねます。プログラム変更(デバック)や、パターンが変更になることも。。。

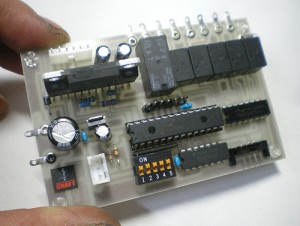

今宵は、仕上がったばかりの「車両搭載用パトランプ(回転灯ユニット)」をオークションに出品しました。

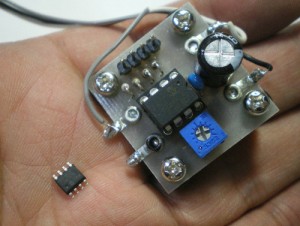

今回の基板は、フルSMD(表面実装パーツ)で仕上げています。SMDは携帯電話の内部基板にも使われているとても小さなパーツで、本来は大量生産(機械による実装)向けですが、我々が産み出すものは超極少ロット、自家制作する以外に手がないわけです。

上の大きいほうが、従来品のパトランプ基板です。基板中央のPIC(8ピンIC)が、SMDになると下のサイズになります。同じ機能を持つパーツなのに現代技術ではここまで小さくできることに感動しきりです。

パトランプを車両に入れるためには基板を小さくしなければなりませんから、SMD使用は前提条件。最終的にはこのように完成できました。デジトラックスデコーダとの比較です。

このように、クラフトのエレクトロニクス商品は、ひとつずつ心をこめて制作しています。すべての部品は、私の指紋付です(笑)

鉄道模型界で、これらエレクトロニクスの産物は、レイアウトの表には決して出てこないギミックともいえるものですが、同じ傾向色が強い現代のレイアウトを一新させるためにも、大切に育てていくべき最重要分野だと私は考えています。